2021年4月19日上海车展,比亚迪发布了唐 DM-i同时,全新的X DREAM和EA1两款概念车亮相。与此同时,比亚迪正式公布了基于800伏电压的e平台 3.0架构及配属的“8合1”电驱\控系统和 新的一体化热管理系统。

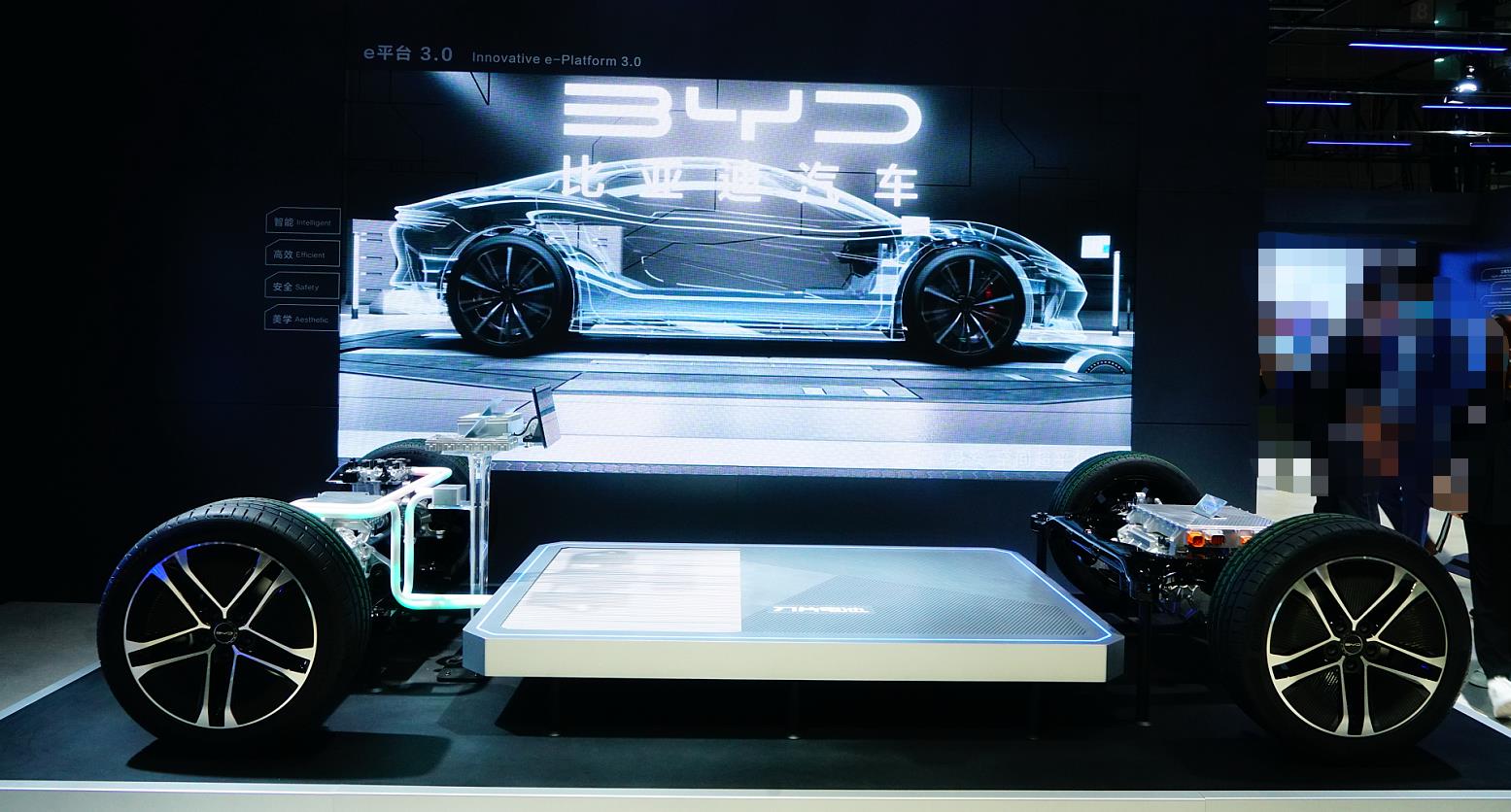

作为比亚迪下一代,以性能为牵引的电动汽车应用的e平台 3.0,全部高压用电系统(电驱动、电控和电池)全部使用800伏电压,与低压用电系统由4组域控制系统通过自行研发的BYD OS操作系统进行整车层面的交互和通联。

此前,新能源情报分析网在2021年1月早些时候发布《深度:预判搭载1+2组扁线电驱动系统的比亚迪汉GT技术状态》一文,就“传说”中的汉GT选择的电驱动技术状态分析。为了达到0-100Km加速2.9秒,汉GT的电驱动系统的输出功率势必要全面强化并提升散热效率。然而一切的预判都是基于2020年12月之前掌握的比亚迪车型平台、电驱动和动力电池的技术状态。

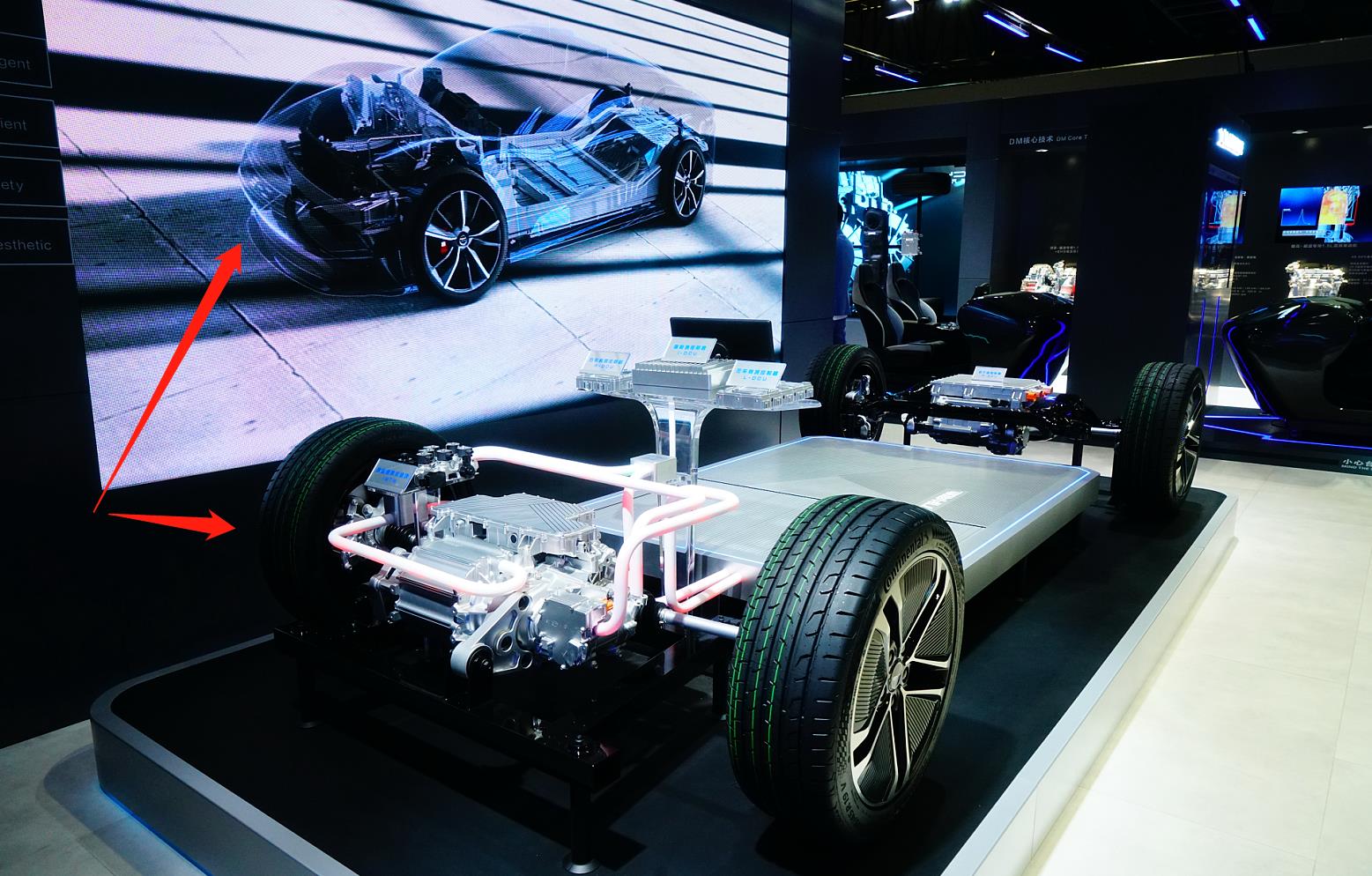

上图为e平台 3.0实物展具背景显示屏中播放的视频定格特写。被命名为E-SEED GT的概念车(红色箭头所指)的出现,似乎预示着e平台 3.0所具备的诸多新技术将会成为日后比亚迪高端车型的标准化车型载体。

备注:文中提及的比亚迪e平台 3.0电子电气架构所具备的技术状态以及控制策略,均已日后官方公布的信息稳为准。

e平台 3.0电子电气架构技术解析:

与e平台、e平台 2.0一样,e平台 3.0由前置电驱动系统、中置动力电池系统和后置电驱动系统构成,辅以电驱动控制、电池控制、驾驶舱空调系统、电池热管理系统、低压用电系统构成。

无疑,e平台 3.0技术架构不再单纯的是车型平台,而是一套精密运行的系统通过处理器(硬件)-操作系统(软件)-执行端(硬件)-再升级(软件)的模式,打造了一种电动汽车全寿命周期性能持续提升的全新模式。

当然,e平台 3.0技术架构在高低压用电系统(硬件)和BYD OS操作系统(软件)的支持下,拥有的人-车交互、车-车交互、车-物交互的底层逻辑,可以兼容第三方提供的更加丰富的模块化功能包,实现诸如不同级别的无人驾驶功能的实现。

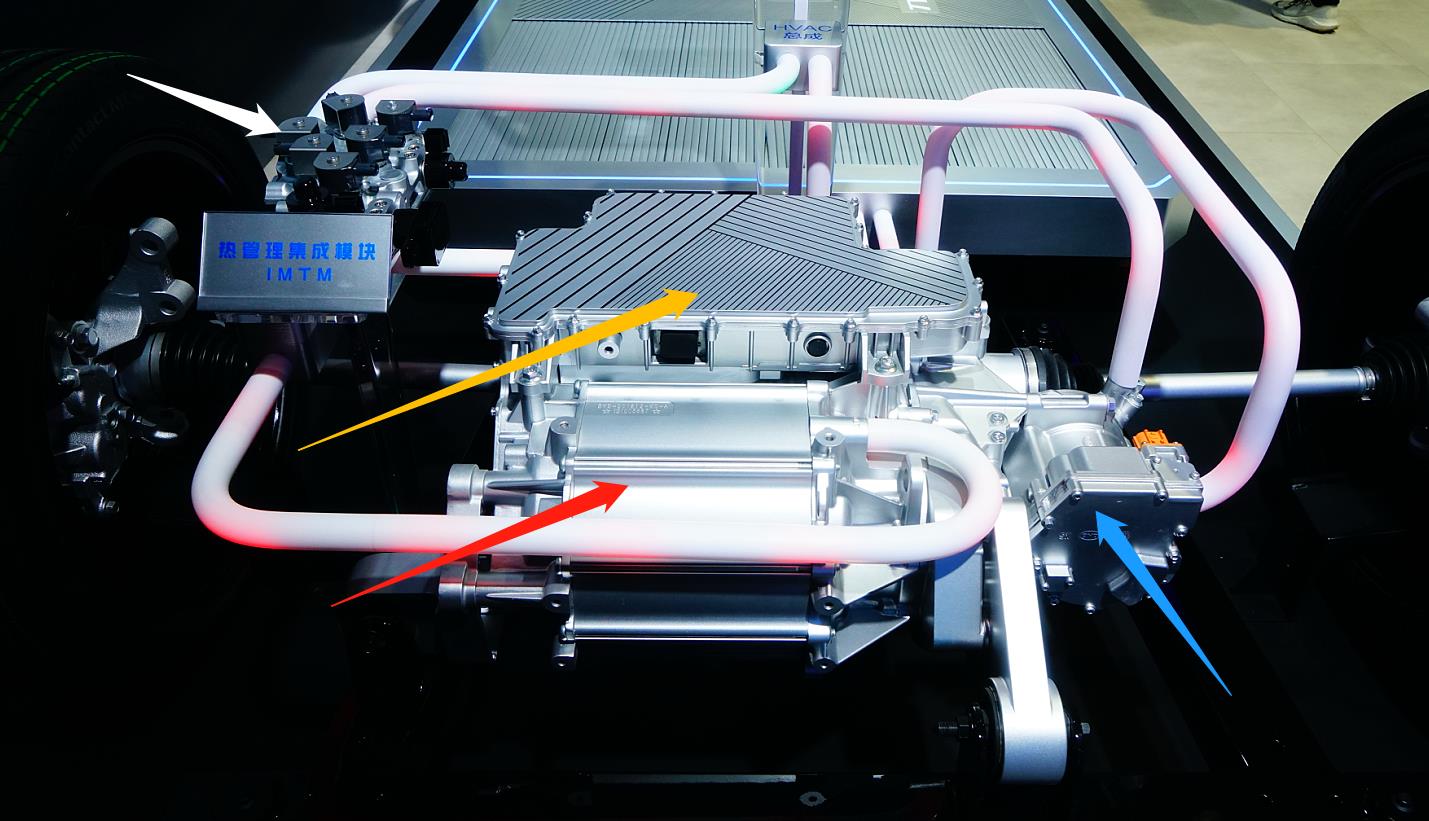

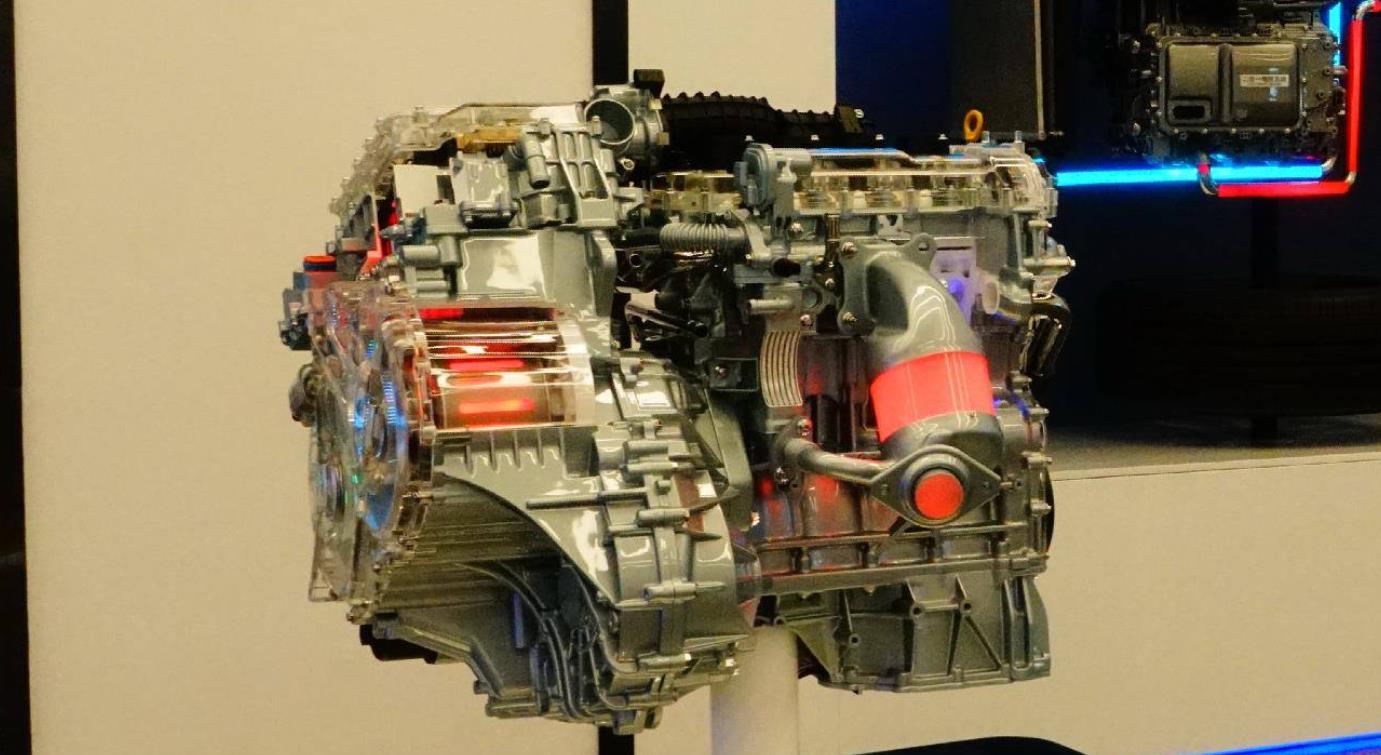

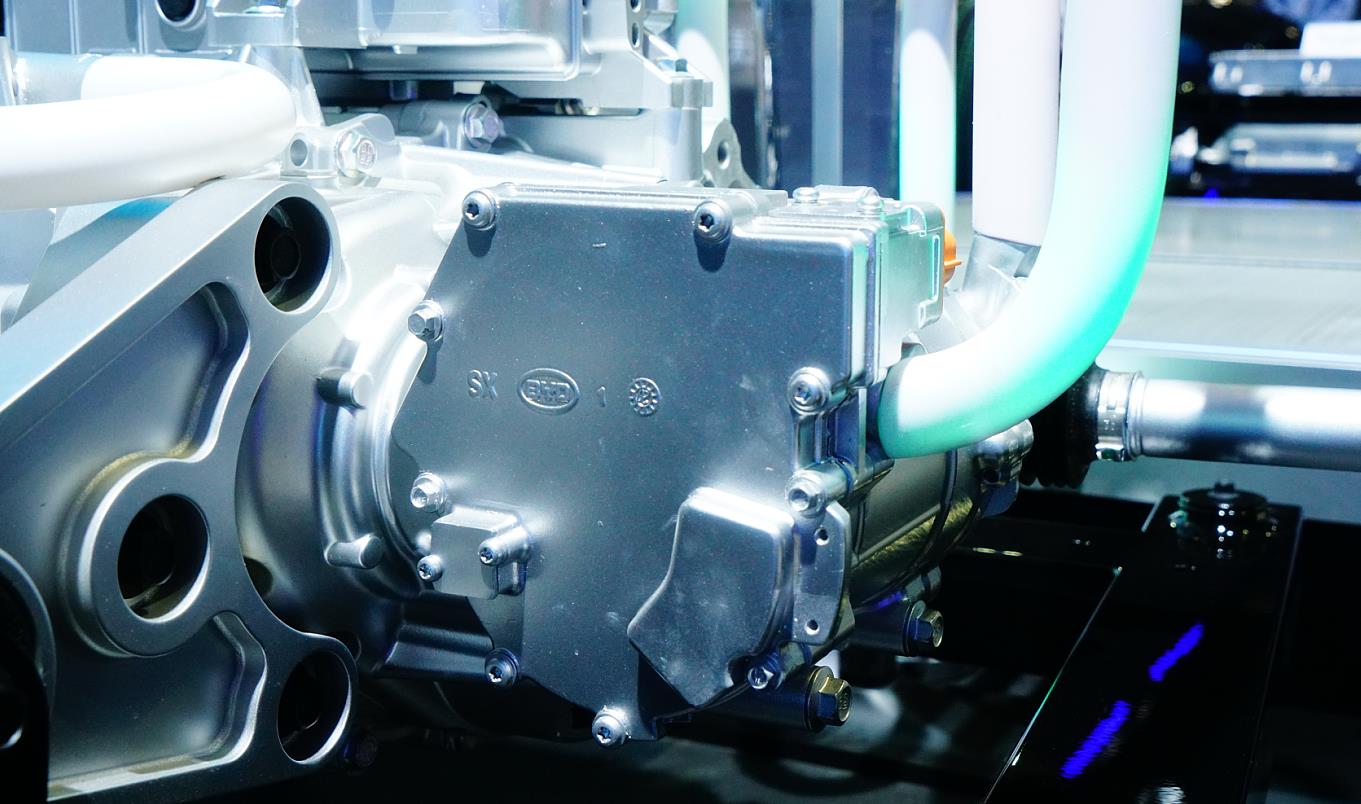

上图为e平台 3.0架构中“8合1”电驱(红色箭头)/电控(黄色箭头)系统总成、基于热泵电动空调压缩机(蓝色箭头)的一体化热管理系统(白色箭头)以及相关管路技术状态特写。

通过比亚迪官方发布的关于e平台 3.0电子电气架构特征比对,电压平台提升至800伏、集成度更高的“8合1”电驱/电控总成(超级电四驱)、围绕热泵空调的一体化热管理技术等,构成高性能低能耗的硬件基础,4组域控制器和自行研发的 OS操作系统构成控制与升级的软件系统,都是为了持续减少电耗、提升充电功率、降低电流和热量,在获得0-100km加速提升至2.9秒极致性能同时具备更好的安全性。

1、e平台 3.0架构中的800伏电压平台:

2012年-2016年,比亚迪坚持使用磷酸铁锂电池系统用于e6、秦EV、e5系列车型。这一时期电动汽车的发展方向主要是增加续航里程为主,充电功率的提升并紧迫。由于磷酸铁锂电池系统本身具备的安全特性,充电功率设定普遍在50-60千瓦,整车电压介于350伏左右。

2016年-2019年,比亚迪改用三元锂电池系统用于秦EV和秦Pro EV系列、宋Pro EV和唐 EV等中高端车型。这一时期受国家补贴0响,三元锂电池的能量密度逐年攀升,续航里程和充电效率在同时增加。由于三元锂电池本身弱于磷酸铁锂电池的安全特性,比亚迪为多款EV车型的电压平台提升至500-600伏。

适配三元锂电池系统的唐EV电压平台设定为613.2伏,在e平台的体系中使用“升压”技术,可以达到 高82千瓦的充电功率的同时,电流依旧处于110安左右,涉及的“3合1”高压用电系统的发热量较小。

2020年量产的汉EV,换装安全性更好的刀片电池系统且电压平台设定在569.6伏。基于e平台 2.0架构,汉EV的充电功率可以可轻松突破120千瓦同时,电流维持在“较低”状态左右、涉及的“2合1”高压用电系统的发热量较小。

2021年推出的e平台 3.0全面使用800伏电压平台,首先意味着在没有配置液冷散热系统的直流充电桩,即可获得安全且 大的充电功率(150千瓦或更高)和更短的充电周期。

e平台 3.0使用的800伏电压平台和充电5分钟就可行驶150公里的快充设定不是一蹴而就,而是经过多年不同车型(从400伏、500伏、600伏电压平台)的验证,反复“迭代”发展而来。而e平台 3.0的800伏电压平台的引入,也验证了其他高压用电系统具备的高性能与可靠性。

2、e平台 3.0架构中的“8合1”电驱/电控总成:

此、的比亚迪、款EV车型适配的电驱动系统和电控系统,或以“2合1”形式设定、或以“3合1”以及“4合1”形式构成。在不同时期,随着新能源整车产业链结构与策略的调整,愈加开放的比亚迪在2020年之后推出的车型平台和分系统,具备整体打包后单独出售的能力。

或许这套“8合1”电驱/电控总成,在单独对外销售的层面降低了成本提升了可靠性,并可兼容不同400-800伏电压平台。在e平台 3.0架构下的的“8合1”电驱/电控总成,基于扁线绕组技术的电驱动部分 大转速超过17000转/分,油冷散热, 大输出功率超200千瓦;基于SiC技术的电控部分将会集成逆变、升压、充电、保险等诸多功能的控制。 重要的是,由“8合1”电驱/电控总成可以组成即可应对铺装路面又可针对复杂路况的全时超级电四驱系统,赋予整车更广泛的市场竞争力。

由比亚迪自行研发和量产的乘用车用电驱动系统转速从12000转/分(“2合1”)、15000转/分(“3合1”)、15500转/分(“3合1”)、16000转/分(扁线绕组技术EHS双电机传动系统)再到17000转/分,以及IGBT4.0和SiC电控技术的进化,还是基于多年不同车型的验证,反复“迭代”发展而来。

3、域控制策略与BYD OS操作系统:

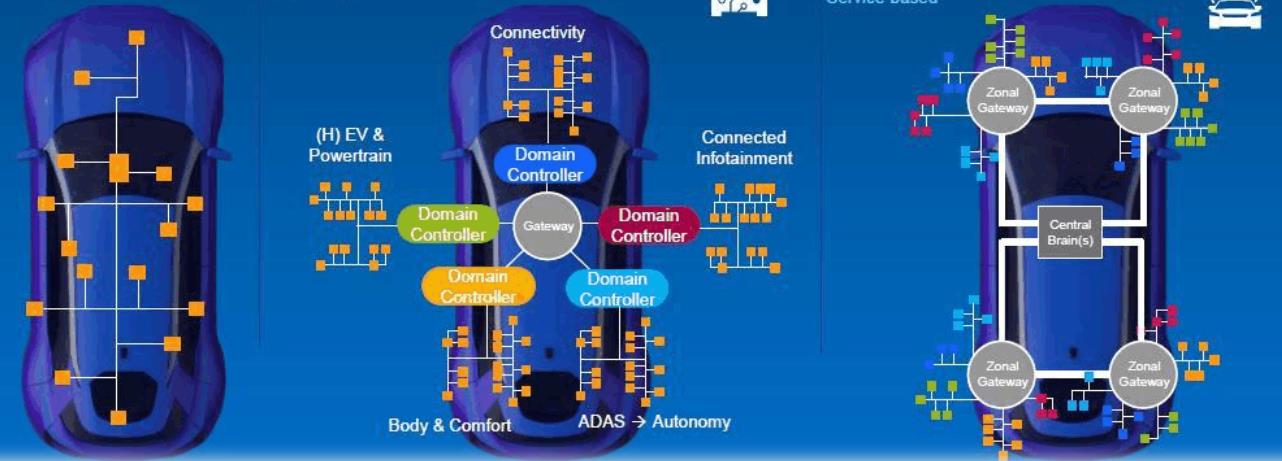

域控制策略已经不是一个新概念了,但是使用这种新技术的新能源车少之又少。 大的难点必须是基于“型号牵引”模式正向开发的EV或PHEV车型。从设计之初就将全车功能系统根据不同划分方法进行归类,并通过数据通道与域控制器和中央处理器在操作系统的帮助下对整车层面进行控制。

左侧结构图为早期传统汽车分系统分布状态,通过简单的低压线缆将各功能控制器连接开关或执行机构;

中央结构图为基于CAM总线技术的整车分系统分布状态,通过数据通道和分系统控制端进行指令传输和执行,但是受制带宽、高低压各分系统关联差异与计算能力,不具备全车统一计算/控制能力;

右侧结构图为 新的采用域控制策略的整车分系统分布状态,CPU经过操作系统发出指令,通过主板传输至显卡、硬盘、声卡、网卡进行数据交互,其中网卡、声卡、硬盘和显卡可以看做4组域控制模块,在CPU指挥下独立负责相关系统;

在e平台 3.0架构下,一共设定4组域控制系统,分别是智能域控制系统、左车身域控制系统、右车身域控制系统以及动力域控制系统。可以肯定的是,在e平台 3.0架构下细分的4组域控制系统,全面覆盖高压用电系统和低压用电系统,并将电驱动系统、电控系统、动力电池、热管理系统、智能驾驶系统和智能座舱系统进行整车层面控制。

鉴于比亚迪从e平台时代开始配置基于安卓系统的DiLink车载交互系统不断发展和积累,“迭代”发展至e平台 3.0配置自主开发BYD OS操作系统,将会对数据传输需求量极大的无人驾驶时代提供更强的兼容性、为第三方开发功能APP提供更好的扩展性、并保证车拥有辆制动优先和更绝对的安全性。

4、需要特别注意的基于热泵空调的一体化热管理系统:

比亚迪是 先为三元锂电池配备专属的热管理系统(基于冷却液的低温预热和高温散热功能)的中国厂商。在相当长的一段时间,其他厂商制造的基于三元锂电池的电动汽车都在采用被动风冷散热和电加热的模式。然而,能量密度提升、安全性下降的三元锂电池没有配置液态热管理控制系统已经在2019年被主流市场所淘汰。

比亚迪从磷酸铁锂电池-三元锂电池-刀片电池装车切换的过程中,根据动力电池种类、能量密度、充电功率先后发展出多种热管理控制策略并装车应用。

2018年量产的秦EV450适配3套液态循环管路、2组PTC、多组“3通”阀体,保证电驱动系统高温散热需求、驾驶舱制暖和空调制冷需求和动力电池高温散热与低温预热需求。这一时期上市的秦EV450和宋EV500电动汽车适配的3组循环系统,全部灌装的是通用冷却液。

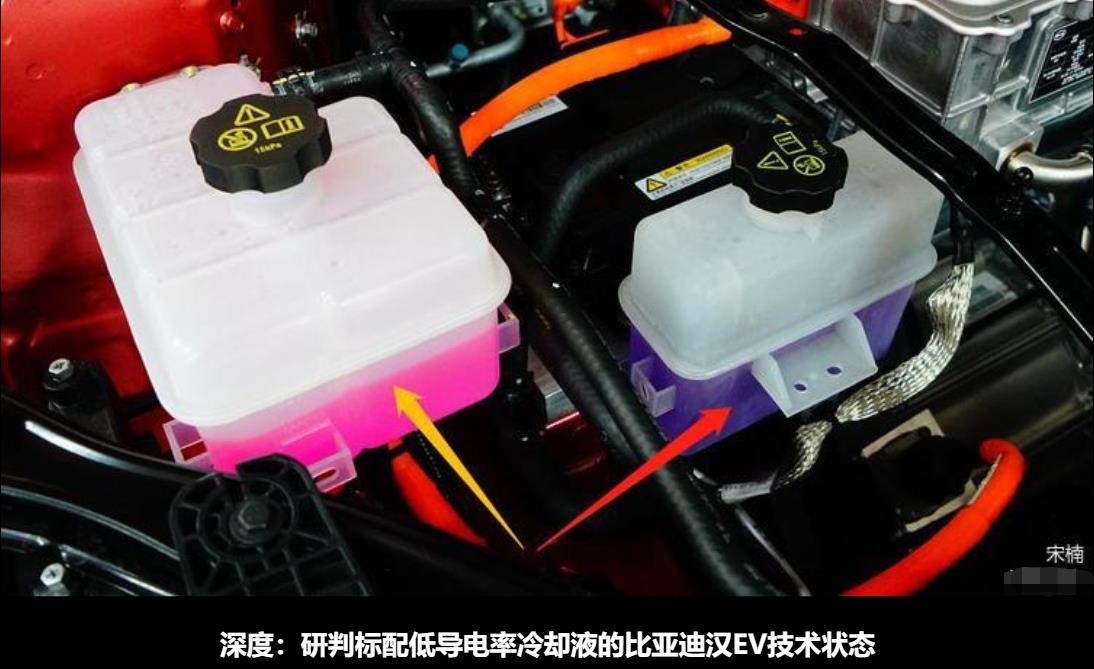

2020年量产的汉EV适配2套液态循环管路、1组PTC、多组“4通”阀体,保证电驱动系统高温散热需求、驾驶舱制暖和空调制冷需求和动力电池高温散热与低温预热需求。为了保证刀片电池的辅助安全性,灌装了低导电率冷却液。

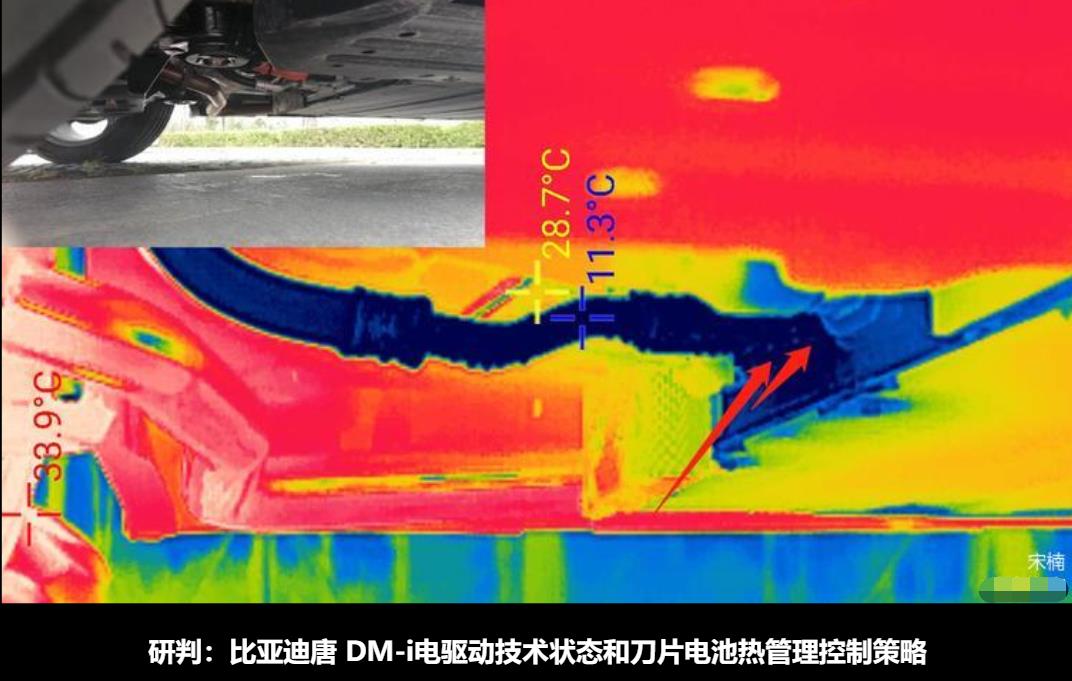

2021年量产的唐 DM-i适配2套液态循环管路用于发动机-双电机散热和双电机控制系统散热,去掉了PTC和水冷板等基于冷却液的动力电池热管理系统,采用效率更占优的主动直冷散热技术。将电动压缩机引出的冷量通过硬管将承载冷量的制冷剂,直接输送至刀片电池壳体内部进行散热。

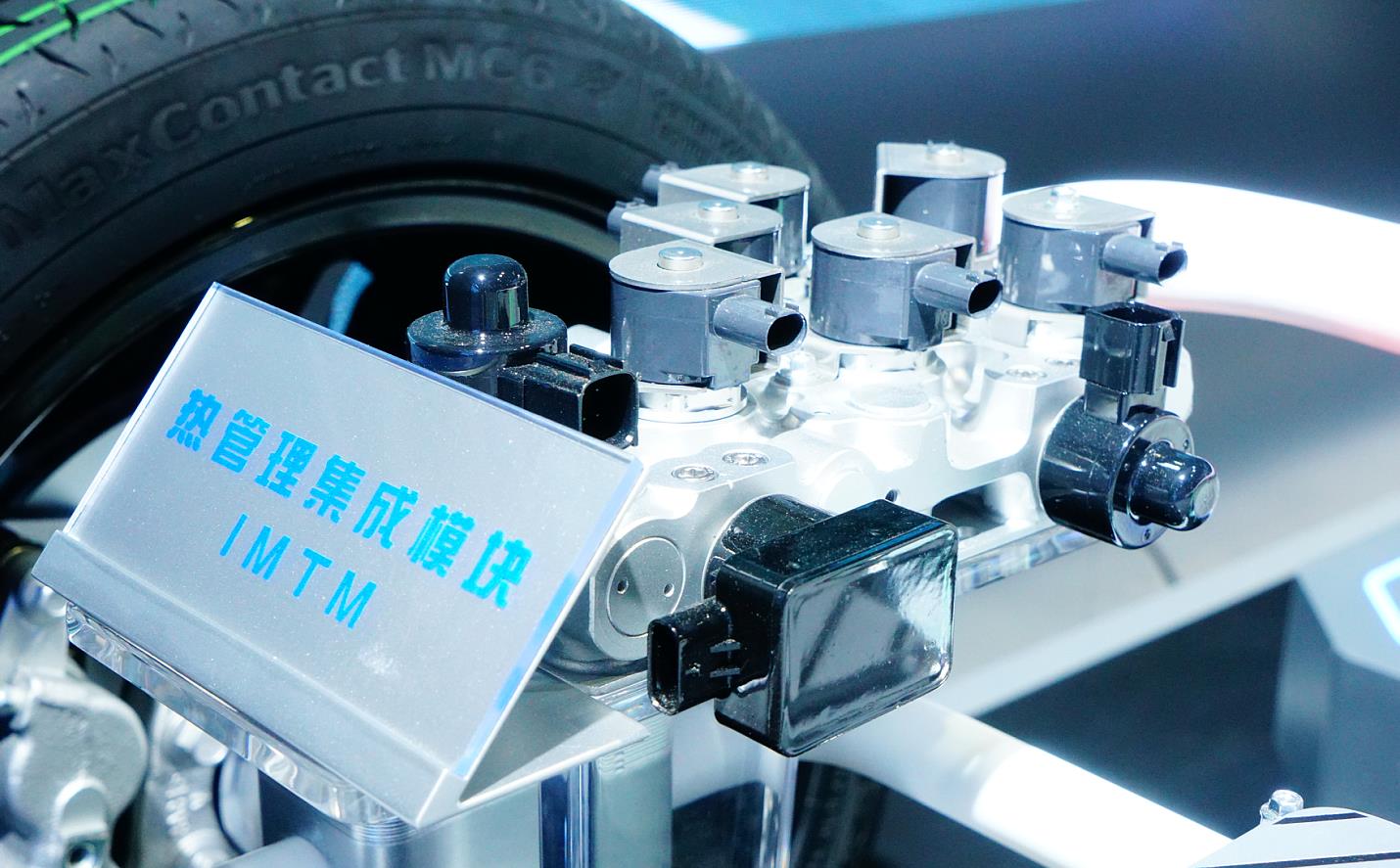

在e平台 3.0架构下,一体化的热管理系统不再单纯的将驾驶舱空调系统、刀片电池热管理控制系统进行简单的整合。通过展具实物比对,一体化热管理系统,首先换装了热泵空调用于驾驶舱制冷和刀片电池直冷,由“6通”(红色箭头)、水冷板(黄色箭头)和电磁阀体(蓝色箭头)构成1组热管理控制与执行小总成。

或许在装车之后,这套一体化热管理系统还会进一步完善,补液壶与大功率PTC进行二次扩展集成,有效的在更加耗电的冬季将热量从电驱动循环管路中向驾驶舱或动力电池导入;或通过PTC为驾驶舱制热同时经过水冷板降温为刀片电池赋予行车预热功能。

从结构看,e平台 3.0架构下的基于BC系列热泵空调一体化热管理系统首先降低了能耗损失,不仅仅围绕驾驶舱和动力电池进行冷量与热量的交互,而是在域控制层面由BYD OS操作系统控制,将冷量直接送至刀片电池和驾驶舱,将热量从电驱动系统、驾驶舱和刀片电池三者间进行传递。

笔者有话说:

回顾以往2代e平台技术提升、电驱动系统集成度、热管理控制系统的进化\简化的过程,基本上可以确认 新的e平台 3.0电子电器架构是性能上做加法、在结构上做减法、降低能耗同时优先保障安全的“迭代”发展策略。

之所以稿件中会将更多篇幅用于解读一体化热管理系统技术优势,是因为在2022年期间全球主流EV车型,都将会采用双PTC技术和集成水冷板的一体化“X通”阀体技术。但是由第三方供应商提供的这类高度集成的热管理分系统,就要对主机厂的整合能力提出更高的挑战。“8合1”电驱/电控总成、BC系列热本空调压缩机、刀片电池、域控制分系统以及BYD OS操作系统,全部由占据全产业链 高层的比亚迪自行研发、量产和集成,在兼容性、扩展性和性能极限状态的掌控都较其他厂商有着天然优势。

未完待续

新能源情报分析网评测组出品