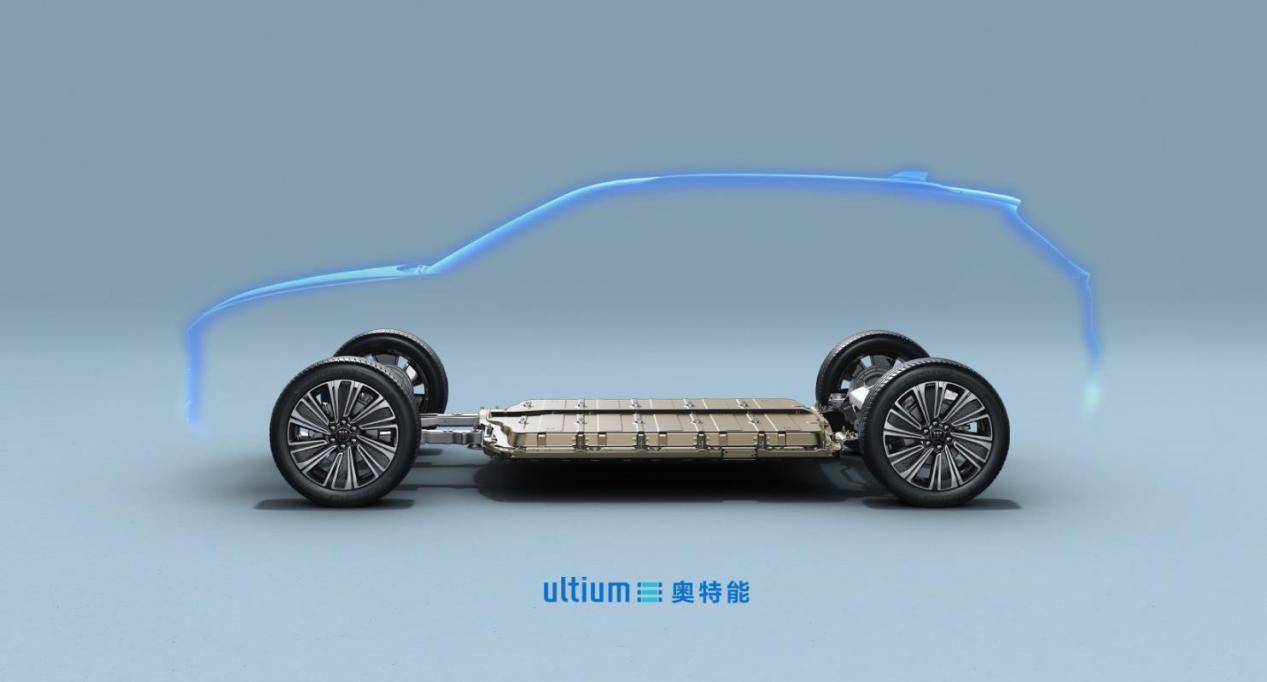

近日,位于武汉的上汽通用汽车奥特能超级工厂对媒体开放参观。此前,上汽通用汽车别克品牌宣布将推出基于Ultium奥特能电动车平台打造的首款量产车型——别克Electra E5电动SUV,正在上汽通用汽车武汉基地进行试装,将在2023年第一季度发布。

需要注意的是(1),武汉奥特能超级工厂主要承担起通用汽车全新的奥特能电动平台电驱、动力电池的生产工作。

此次新能源情报分析网评测组,在上汽通用武汉奥特能超级工厂参观期间,对主打高安全和低能耗的别克E5电动SUV综合技术优势,进行全向研读和判定。

1、别克E5基础技术参数以及武汉奥特能超级工厂介绍:

作为别克基于奥特能平台的第1款车型,Electra E5电动SUV长宽高4892x1905x1655mm、轴距2954mm,具备前驱(“7合1”电驱动系统)和4驱(前“8合1”电驱动系统+后 “2合1”电驱动系统)的动力设定。最高续CLTC航里程可达600+Km。

武汉奥特能超级工厂的电驱车间,拥有世界一流水准的高柔性、高精度、高自动化的机加工生产线。具备柔性化的压装单元,8台柔性压装单元设备即可实现54个零件的高精度自动压装,未来可逐步实现2大系列、高达22种电驱动系统子型号的共线生产能力。

武汉奥特能超级工厂的电池车间,具备柔性生产8模组和10模组不同电池包的能力。未来,武汉奥特能超级工厂可满足上汽通用汽车多款基于奥特能平台电动车型“三电”系统的生产需求。

2、别克E5电驱动系统综合技术优势和整车安全性设定策略:

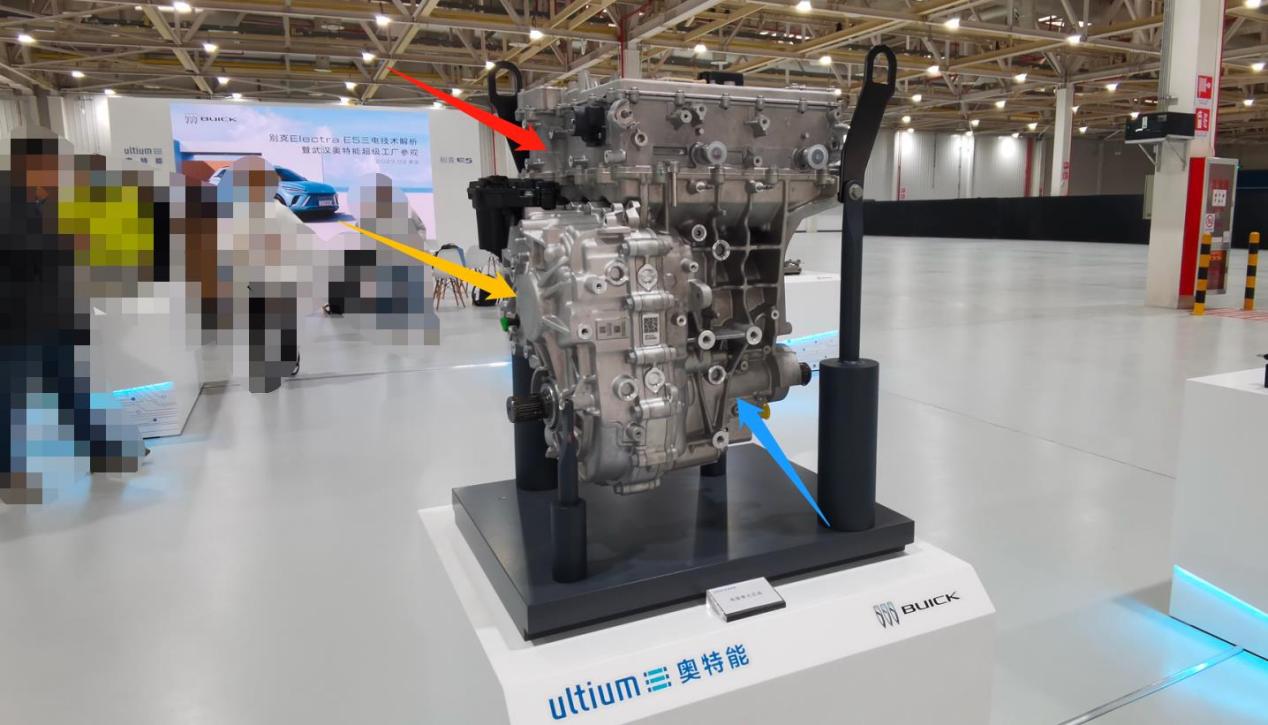

活动现场展出的这款就是基于扁线绕组技术、最大输功率180千瓦、最大输出扭矩330牛米、最高转速15750转/分的前置“7合1”电驱动系统,将搭载在别克E5的前驱车型上。

红色箭头:集成电机电控系统、2组DCDC、OBC、PDU的高压电控系统

黄色箭头:2级减速器

蓝色箭头:全油冷散热电驱动

上图为全油冷散热系统,可以为整车的持续全负载行驶、中高转速区域运行带来更好的散热效果。

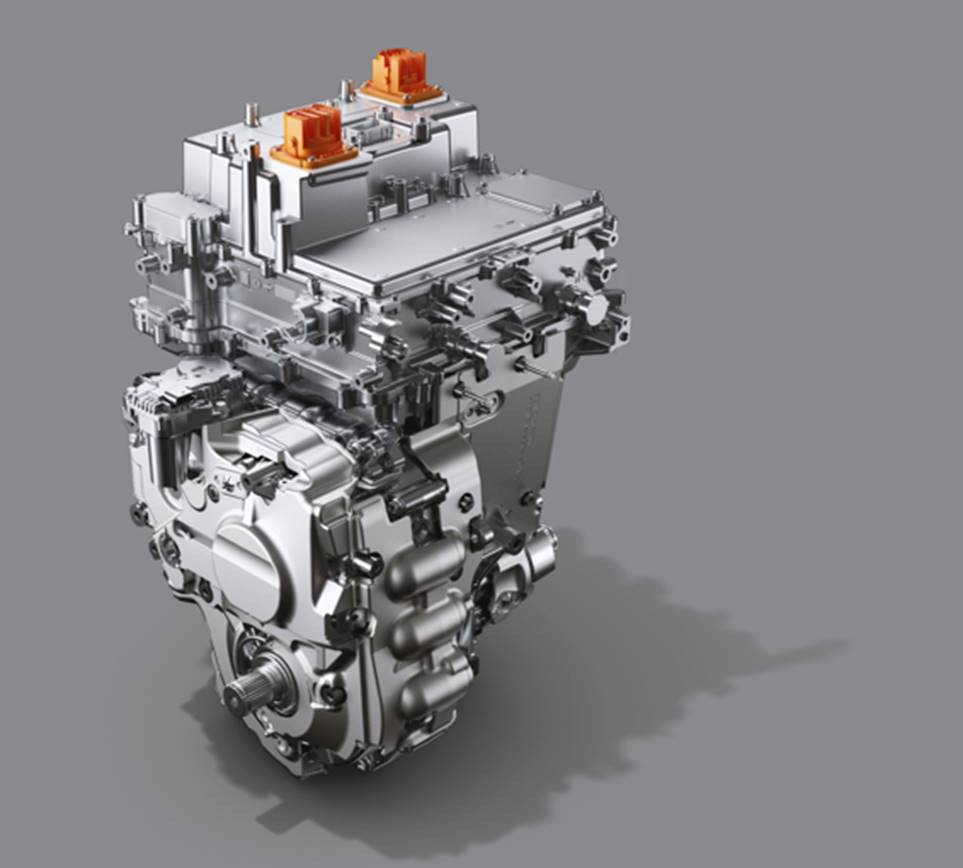

上图为武汉奥特能超级工厂准备合装的“8合1”电驱动系统分解状态特写。

上图为 “8合1”电驱动系统的技术效果图(非实拍)

在2021-2022年间的上汽通用的多次展示出,“8合1”电驱动系统都是以总成的形式亮相,太多内在的设定以及独有的安全策略是看不到的。

红色区域:扁线电机定子

黄色区域:电机转子

蓝色区域:电机铝材质外壳体

白色箭头:减速器的铝材外壳体

绿色箭头:铝质中央支撑板

上图为电机和减速之间的隔板以及设定的机械式驻车机构。

拥有百年历史的整车制造厂商的通用汽车,在传统造车领域的经验十分丰富,即便是电动化时代也最大程度的保留了那些围绕整车安全且“看不到”的设定。别克E5的电驱动系统内额外设定的机械驻车机构与车辆自带的电子驻车机构同步运行,已达到行车安全“双备份”的设定。一旦电子驻车机构失效,机械驻车机构还可以保证车辆仍然处于停止状态。这种额外增加的机械驻车系统,也是基于整车安全策略做出的更可靠的设定。

3、别克E5动力电池系统综合技术优势和整车安全性设定策略:

目前,在上汽通用武汉基地制造的奥特能平台车型只有别克E5,而所需要的动力电池系统也在这里制造。别克E5配置的动力电池系统装载电量目前还未公布,但是在参观过程中可以最大程度获取相关技术及安全策略。

别克E5针对实际用车环境下,从整车到动力电池安全的需求进行了多重手段的设计,比如可以满足从A柱(红色箭头所指)到C柱(绿色箭头)的连续碰撞的标准。

上图为别克E5电动SUV适配的动力电池系统下壳体和模组技术状态特写。

红色箭头(上端):电池模组

红色箭头(下端):采用钢材质动力电池下壳体的侧边梁强度进行了二次加强

需要注意的是(4),这套用于别克E5的奥特能平台的动力电池系统,具有8套电芯模组和10套电芯模组的两个配置,以应对不同车型平台的产品力差异。

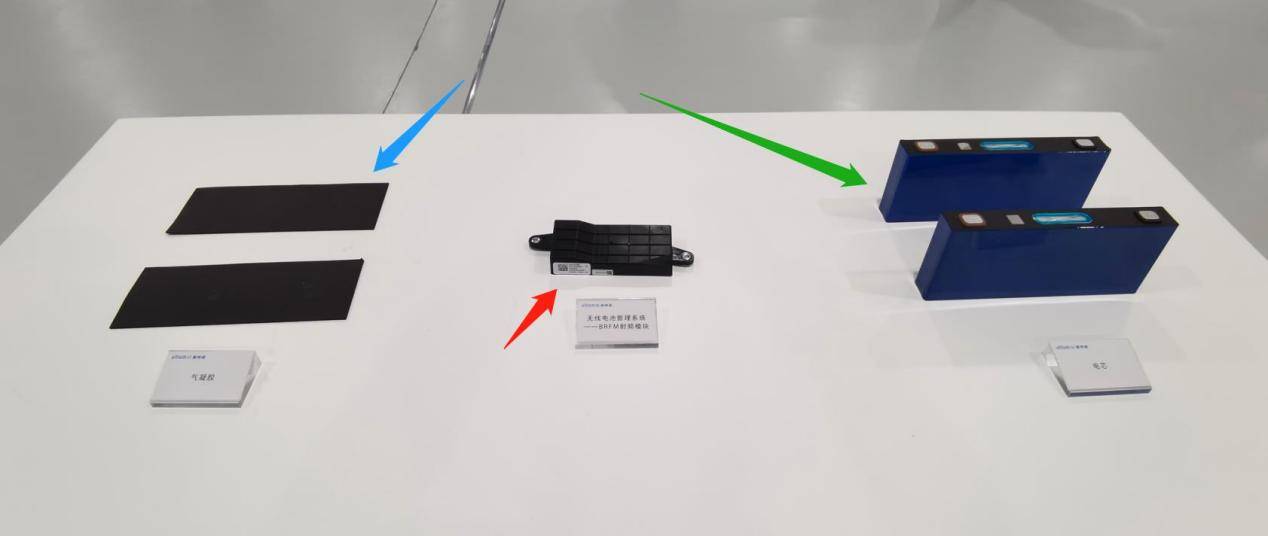

对于电芯模组内的安全设定,上汽通用不仅采用气凝胶垫片设定在2电芯之间已实现隔绝热失控激增的热量。

蓝色箭头:气凝胶

绿色箭头:硬壳电芯

为了提升动力电池系统内部电压、电流和温度数据收集和信号传输(至车端动力电池控制系统)的效率,奥特能电池包使用了行业首创的wBMS(无线电池管理技术)。

红色箭头:BRFM射频模块

需要注意的是(5),根据动力电池系统模组数量(8\10),设定相应(8\10)的模组CMU。BRFM跟各个电池模组CMU之间的信号传输无需传统的低压线束,用无线可连接。

1组wBMS传输1组电信模组信号,如果1组wBMS物理失效亦或信号传输受阻,“附近”的wBMS进行应急监测。如果出现热失控类故障,整车控制系统将通过多重电池热管理技术,包括气凝胶、集成式液冷板、排气管道和泄压阀等,最终达成抑制电芯热量、及时导出,从而保证车辆和人员安全。

上图为别克E5动力电池系统内的电池分断单元模组技术状态特写。

BDU电池分断单元在电动汽车的电池组件中的作用相当重要,其实现高压电流的闭合和断开,包括电池包的上下电过程、预充过程、充电过程都需要经过它。奥特能平台的BDU跟别家不同的是,它在BDU电池分断单元里也放置了液冷板,可以使BDU单元支持>1200A的峰值电流负载,发热最高温度<65°C,消除对周围零件热影响。

上图为正在武汉奥特能超级工厂内,准备进行动力电池上下壳体合装的技术状态-1。

红色箭头:固定在动力电池系统下壳体前端的BDU电池分断单元

蓝色箭头:动力电池下壳体前端冷却液管路

黄色箭头:动力电池内部左右的电芯模组应对2组冷却液管路

上图为正在武汉奥特能超级工厂内,准备进行动力电池上下壳体合装的技术状态-2。

显然,电芯分断单元两侧的出水口(蓝色箭头所指)分别与动力电池下壳体两侧电信模组冷却管路对应。电池分断单元的1组进水口(绿色箭头)与动力电池系统前端管路面板的进水口对应。

红色箭头:全钢材质动力电池下壳体侧边梁

白色箭头:全部电池模组都与动力电池下壳体的前向、侧向和后向预留相应的缓冲空间

基于奥特能平台的别克E5电动SUV的动力电池系统的上下壳体,当中的高强钢应用占比约61%,超高强钢应用占比37.5%,整包的抗挤压性能为国标要求的 3 倍,同行业最高水平。在设计上其可以模拟从A柱到C柱连续多位置进行柱碰,更有效保护电芯及模组安全。

1、为了应对车身侧面的高强度碰撞,车身焊接将承受最大冲击力,降低动力电池系统所承受的压力。

2、动力电池下壳体侧边梁,对剩余的冲击力进行吸收并溃缩。

3、电芯模组与动力电池下壳体再次预留相应空间,一旦冲击力突破侧边梁,依然可以保证最后的安全需求。

最终,经过车身焊接、动力电池外壳体、动力电池外壳体侧边梁、电芯模组缓冲空间的层层保护,以达成电芯物理层面的被动保护效果。

笔者有话说:

在上汽通用没有发布更多的别克E5的参数时,通过参观武汉奥特能超级工厂,可以清晰的看到模块化的“8合1”电驱动系统带来的高性能优势、额外设定的机械式驻车机构安全设定。尤其是动力电池合装车间,更可以直观地看到高强度的全钢材质电池壳体以及wBMS带来多重主被动安全策略。

需要特别注意的是,别克E5通过奥特能平台优势,在使用更安全和更重全钢材质电池系统,同时与低能耗带来更稳定的续航里程硬性需求,进行精准的平衡。这也体现出作为传统整车制造厂的上汽通用汽车在新能源时代对主被动安全的考量。

新能源情报分析网评测组出品